Процесс ролика и компонентов с тяжелым оборудованием

Ролики с треками обычно состоят из нескольких частей: корпус колеса, булавки и других компонентов. Контакты и корпус колеса дорожного ролика обычно имеют свой собственный процесс во время производственного процесса. Корпус колеса является основной частью ролика дорожного движения, который используется для ношения веса, генерирующей силу инерции, и играет роль в балансировке вибрации. Пын - это вал, соединяющий корпус колеса и механическую систему, поддерживая вращение корпуса колеса и передавая силу инерции в систему.

1. Пин

Ролик штифт вращательной буровой установки является важным компонентом вращающейся буровой установки, используемой для подключения ролика и основной структуры вращательной буровой установки. Основная функция роликового штифта состоит в том, чтобы поддержать роликовые и переносные веса, помогая сбалансировать центр тяжести и стабильности вращающейся буровой установки во время строительства. Процесс роликового штифта включает в себя следующие шаги.

Резка:

Сырье составляет 40 CRMO/42CRMO, а пробелы, которые соответствуют требованиям размера, вырезаны из сырья во время обработки.

Грубое поворот:

Заготовка, полученная с помощью резки, обрабатывается грубой формой, оставляя достаточное количество края для последующей обработки.

Тепловая обработка (поверхность сдача):

Вал обрабатывается термообработкой после грубой обработки, обычно обработки отпуска по поверхности, для улучшения твердости и износостойкости вала.

Поверхности-это процесс термической обработки, который образует твердый и устойчивый к износу поверхностному слою на поверхности штифта при сохранении вязкости и прочности внутреннего штифта. Этот процесс обычно включает в себя два шага: гашение и отпуск:

Пострадание: сначала нагревается на нагревании до критической температуры, а затем быстро охлаждается, образуя мартенситную структуру на поверхности штифта, тем самым улучшая твердость и стойкость к износу.

Удерживание: Затем уточенный штифт закален, а мартенсит превращается в более стабильную структуру мартенсита + остаточного аустенита путем нагрева и согреваемого в течение определенного периода времени, чтобы улучшить вязкость штифта.

Он может улучшить поверхностные свойства штифта, сохраняя при этом вязкость основной части, продляя срок службы компонента и улучшая его стойкость к износу.

Завершение:

Тепло, обработанные валы, мелко обработаны для большей точности и гладкости.

Бурение:

Просвелите отверстия на валу, чтобы установить другие компоненты или подключить аксессуары.

Шлифование поверхности:

Используйте оборудование, такое как наружная измельчитель, чтобы мелко измельчить внешнюю поверхность вала, чтобы обеспечить плоскостность и точность поверхности вала.

Отделка поверхности - это процесс, который использует методы механического шлифования для удаления неравномерности поверхности и шероховатости путем резки или потирания поверхности заготовки, тем самым улучшая качество и точность поверхности. Внешняя края шлифовация представляет собой специальное шлифовальное оборудование, в основном используемое для точного шлифования и обработки внешнего края заготовки.

Следующие эффекты могут быть достигнуты путем тонкого шлифования поверхности с использованием наружного измельчения с внешней краем:

Улучшение точности поверхности: наружная шлифовальная шлифовка может точно контролировать положение и траекторию движения шлифовального колеса, реализовать точную обработку поверхности заготовки и улучшить плоскость и точность поверхности.

Улучшенное качество поверхности: высокоскоростное вращающее шлифовальное руль периферической шлифовальной машины разрезает и потирает поверхность заготовки, которая может эффективно удалять дефекты поверхности, оксидные слои и шероховатость и улучшить качество поверхности.

Улучшение устойчивости к износу заготовки: поверхность заготовки после тонкого шлифования из -за шлифовальной шлифовки внешнего края более гладкая и более плоская, что может улучшить твердость поверхности и стойкость к износу и продлить срок службы заготовки.

Продолжая проверка размеров:

Размеры вала строго измеряются и осматриваются, чтобы гарантировать, что вал соответствует размеру дизайна и стандартам толерантности.

Готовый вал:

После вышеуказанного процесса получен окончательный готовый вал. Приведенный выше процесс включает в себя весь процесс от сырья до окончательного готового продукта, гарантируя, что качество и производительность вспомогательного штифта колеса соответствовали требованиям проектирования.

Преимущества роликовых булавок:

Высокая точность: после грубого поворота, тонкой обработки и осмотра размеров, вал обеспечивается высокой точностью и соответствует требованиям проектирования.

Высококачественная поверхность: после термической обработки и измельчения поверхности поверхность вала плоская и гладкая, что улучшает устойчивость к износу и твердость поверхности вала.

Хорошая долговечность: обработка поверхности осуществляется через термообработку, чтобы улучшить твердость и устойчивость к износу вала и продлить срок службы вала.

Обнаружение недостатков UT гарантирует, что внутри вала нет дефектов, таких как трещины, что повышает безопасность использования вала.

Экологически чистые: рационально использовать сырье, уменьшить обработку отходов и соответствовать требованиям защиты окружающей среды.

В целом, процесс обработки булавных штифтов дорожки тщательно спроектирован и строго контролируется, с преимуществами высокой точной, высококачественной поверхности, хорошей долговечности, безопасности и высокой эффективности и подходит для применений в системах механической передачи и других полей с высокими требованиями.

2. Корпус колеса

Ролик корпус роторной буровой установки играет важную роль во всей структуре ролика. Поддерживая и подшипенный вес, передающую мощность, увеличение инерции и защиты других компонентов, это гарантирует, что ролик играет должную роль в работе буровой установки ротарию и гарантирует нормальную работу и безопасность буровой установки.

Производство пресс -формы:

Плесень является ключевым инструментом для производства корпуса колеса дорожки. Качество формы напрямую влияет на качество формирования и точность размеров продукта. В процессе производства плесени форму необходимо сделать в соответствии с требованиями конструкции продукта и гарантировать, что размер плесени является точным, а структура является разумной. После строгого осмотра можно использовать квалифицированные формы, а неквалифицированные формы должны быть отремонтированы или заменены.

Резка:

Разрежьте сырье в соответствии с требованиями дизайна.

ковкость:

Процесс ковки используется для формирования сырья для обеспечения того, чтобы размеры соответствовали требованиям.

Грубое поворот:

Корпус кованого колеса обрабатывается грубым, чтобы удалить лишний материал и предварительно формировать корпус колеса.

Термическая обработка:

Тепловая обработка роликового тела в основном включает в себя гашение отпуска и среднюю частоту. Унижение и отпуска и среднего частота индукционного нагрева представляет собой два обычно используемых процесса термообработки, которые играют важную роль в обработке и модификации металлических материалов. Эффекты обработки гашения и отпуска и среднего частотного индукционного нагрева на ролик в основном включают в себя следующие аспекты:

Улучшение твердости и прочности материала: благодаря обработке отпуска, организационная структура поддерживающего колеса может быть улучшена, чтобы она могла увеличить свою твердость и прочность, сохраняя при этом определенную вязкость, повышение сопротивления сжатия, сопротивления износа и устойчивости к деформации, а также повысить срок службы и долговечность.

Улучшенная производительность обработки: обработка для гашения и отпуска может устранить остаточное напряжение и структурные дефекты, генерируемые в корпусе колеса вспомогательного колеса во время обработки, улучшить производительность его обработки и облегчить последующую механическую обработку и обработку поверхности.

Улучшение устойчивости к износу: после обработки отпуска и средней частотной индукционной нагрева, поверхностная твердость тела Rock Roller улучшается, тем самым повышая его устойчивость к износу, продлевая срок службы и снижает сбои, вызванные износом.

Улучшить однородность термообработки: средняя частотная индукционная нагрева может сделать роликовое тело равномерно нагреваться во время нагрева, избегать локального перегрева или переохлаждения и улучшить общий эффект термической обработки и стабильность производительности.

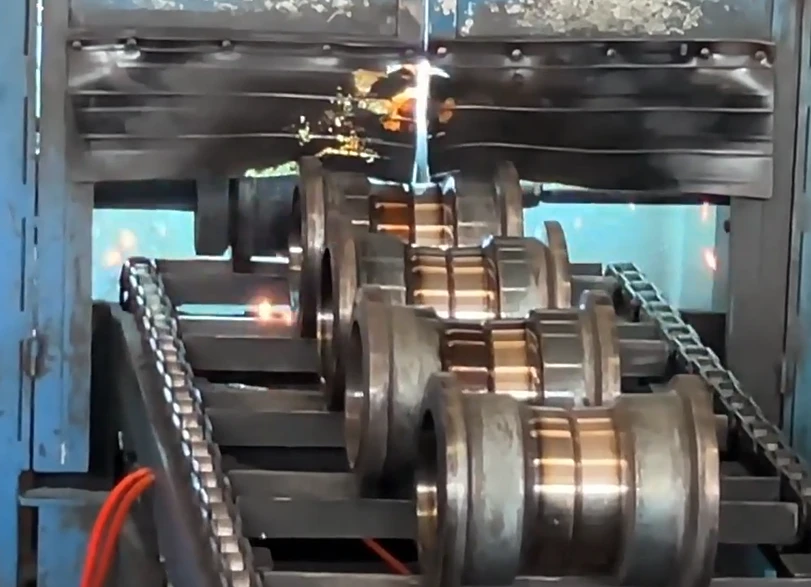

Сварка

Сварка кузова колеса принимает полностью автоматический процесс сварки, который представляет собой процесс, который использует автоматическое оборудование и системы для завершения всего процесса сварки. Необходимый процесс сварки осуществляется для обеспечения структурной целостности корпуса колеса.

Полностью автоматическая сварочная система может реализовать автоматическое движение и сварку сварочного пистолета или сварочного провода в соответствии с заданным пути сварки и параметров, тем самым завершив процесс сварки. Полностью автоматическая сварочная система обычно оснащена онлайн-системой обнаружения сварки и качественной обратной связи, которая может контролировать качество сварки в режиме реального времени и вовремя корректировать параметры сварки, чтобы гарантировать, что качество сварки соответствует требованиям.

UT (ультразвуковое тестирование) Проверка:

UT (ультразвуковое тестирование)-это технология неразрушающего тестирования, которая часто используется для обнаружения внутренних дефектов, трещин, поров и других проблем в материалах. Технология ультразвукового тестирования используется для определения того, есть ли дефекты в сварке.

Тестирование UT имеет преимущества высокой чувствительности, высокого разрешения и сильной количественной способности. Он может обнаружить крошечные дефекты и предоставить подробную информацию о дефектах.

Завершение:

Процесс сборки видео руководства видео

Корпус колеса точно обрабатывается с использованием машин ЧПУ и другого оборудования, включая поворот, фрезерование, обработку отверстий и другие операции, для повышения точности и качества поверхности корпуса колеса.

Нажатая медная плитка:

Подшипник представляет собой соответствующую часть между колесом и сплавом с валом. Используется для поддержки и устранения положения вала, уменьшения трения и износа между валом и вспомогательным колесом и обеспечить нормальную работу вала. Корпус колеса обрабатывается медным сплавным материалом для повышения устойчивости к износу.

Тест:

Проведите комплексную проверку на готовом роликовом корпусе, чтобы убедиться, что он соответствует требованиям проектирования.

Колесо в сборе

Колесные тела, которые прошли проверку, собраны в окончательный продукт для вспомогательного колеса.

Преимущества тела ролика трека:

Выбор материала: корпус колеса ролика дорожки изготовлен из круглой стали 40 млн./50 мл. Оба материала представляют собой стали среднего углеродного сплава с высокой прочностью и твердостью и подходят для изготовления механических деталей, которые необходимо выдерживать большие нагрузки и вибрации.

В процессе ковки 40mn2 и 50mn могут достичь идеального эффекта формирования, контролируя температуру и давление, обеспечивая точность размерных и однородность внутренней структуры тела ролика. После того, как кованый ролик подвергается термообработке и другим процессам, он может получить соответствующую твердость и прочность для удовлетворения требований к использованию.

Преимущества процесса: использование круглой стальной ковки для ролика дорожки может увеличить его плотность и прочность, поскольку процесс ковки может изменить зерна внутри металла, тем самым улучшая прочность и твердость материала. Кроме того, общая долговечность ролика трека может быть дополнительно улучшена за счет гашения и отпуска (процесс горячего гашения WSQ), увеличивая устойчивость к износу и устойчивость к воздействию.

Обеспечение качества: Полностью автоматический процесс сварки может обеспечить качество и согласованность сварных швов, в то время как проверка качества обнаружения сварки используется для выявления того, есть ли дефекты или трещины в сварных швах, чтобы гарантировать, что качество сварки соответствует требованиям и повышению безопасности и надежности вспомогательных колес.

3. Другие части

Конечные шапки

В основном он играет роль пыльного и герметизации во время рабочего процесса вспомогательного колеса, предотвращая попадание пыли в корпус колеса и наносит ущерб. Болты и гайки исправляют все вспомогательное колесо на раме через отверстия болтов на обоих концах, тем самым играя роль осевого расположения внешнего кольца вспомогательного колеса.

Процесс: пластичный железо (сфероидальный графит получается посредством сфероидизации и обработки, что эффективно улучшает пластичность и прочность чугуна).

Плавающее масляное уплотнение, кольцо «о»

Плавающее масляное уплотнение, кольцо «O»: уплотнение, компактное механическое уплотнение, разработанное для адаптации к суровым рабочим средам. Он обладает преимуществами сильной способности к загрязнению, устойчивости к износу, воздействия, надежной работы, автоматической компенсации за износ конечного лица, простую структуру и т. Д. Он чаще всего используется в технических изделиях.

Основная структура: Плавающее масляное уплотнение состоит из двух идентичных металлических колец и двух кольца «0». Его принцип работы заключается в том, что пара резиновых колец образует закрытое пространство с полостью под опорой металлических колец. При вращении две поверхности заземления металлических колец (в середине металла есть выпуклость между двумя плавающими масляными уплотнениями, и две линии выпуклости находятся в контакте) прилегают внимательно и скользят по отношению друг к другу, что, с одной стороны, обеспечивает хорошую работу, а с другой стороны эффективно запечатывает внешнюю пыль, воду, и т. Д., И защищает внутреннюю экскурсию от линии.

Принцип герметизации: два плавучих кольца полагаются на деформацию кольца «О» после осевого сжатия, чтобы генерировать нажатиющую силу на герметичной конечной поверхности плавающего кольца. По мере того, как герметизирующая концевая поверхность изнашивается равномерно, упругая энергия, хранящаяся в кольце «O», постепенно выпускается, тем самым играя роль осевой компенсации.

Преимущества роликовых продуктов.

Трековые ролики играют важную роль в техническом и механическом оборудовании. Они обычно используются для обеспечения дополнительной стабильности и поддержки, чтобы обеспечить баланс и безопасность машины, когда она работает. Оптимизируя производственный процесс дорожных роликов, их качество и производительность могут быть улучшены, что делает их более превосходными. Наши продукты для роликов на треке имеют следующие преимущества:

Материалы и изготовление премиум -класса. Использование круглой стальной ковки и технического отпуска и технологии гасителя поверхности, на роликовых продуктах трека имеют более высокую плотность, прочность и долговечность, могут выдерживать большие нагрузки и иметь более длительный срок службы.

Стабильность и безопасность: полностью автоматический процесс сварки и инспекция качества обнаружения сварки сварки обеспечивают качество и согласованность сварки, снижают вероятность сварки дефектов и, таким образом, улучшают стабильность и безопасность вспомогательных колес во время работы.

Превосходная производительность: оптимизированный процесс ролика дорожного движения может улучшить его устойчивость к износу и воздействие, чтобы он все еще мог сохранять хорошую производительность в суровых рабочих средах и быть более долговечной и надежной.

Стабильное и эффективное: использование полностью автоматических процессов сварки и современной технологии производства может повысить эффективность производства и согласованность вспомогательных колес, сократить время ожидания для хранения и сократить время простоя и технического обслуживания.

Для экспертных услуг и Suppler Oring Artary Rig Rig Rig Services и Supler, свяжитесь с Yantai Orient сегодня!